Ningún producto

Estos precios se entienden sin IVA

¿Buscas un repuesto de copiadora o buscas una de ocasión y no la encuentras? Consúltanos.

Compramos cartuchos vacíos de Xerox Versant

Nuestra tienda usa cookies para mejorar la experiencia de usuario y le recomendamos aceptar su uso para aprovechar plenamente la navegación.

Publicado el : 26/12/2014 15:53:58

Categorías : Técnico

El efecto de impresión de fondo [print backgrounding], o sencillamente “backgrounding”, es un defecto de impresión común que deja un haz gris no deseado en el fondo de una página impresa. Este defecto tiene numerosas causas, muchas de las cuales se pueden identificar y corregir.

Este manual abarca el efecto de fondo y sus posibles causas. Se indica cómo identificar, solucionar y eliminar este defecto para garantizar la consistencia durante el proceso de reciclado.Como se ha dicho previamente, el efecto de fondo es uno de los defectos más comunes, y a menudo el más molesto para los usuarios finales, en la calidad de impresión.

El efecto de fondo es un defecto que deja un sombreado, o borrosidad, gris notable, en las áreas en blanco de la página impresa. Obviamente, esta condición no es, estéticamente, muy agradable para el usuario final y puede promover una imagen de un cartucho de calidad mala o inferior. En la práctica, el defecto tal vez no sea indicativo de un cartucho de inferior calidad, sino de una condición que, con toda probabilidad, se puede evitar, en primer lugar, comprendiendo las causas potenciales y teniendo cuidado durante el proceso de reciclaje para eliminar estas causas. Antes de repasar las causas potenciales y la resolución del efecto de fondo, es importante comprender todo el proceso de impresión.

Los procesos de eléctricos y mecánicos complejos y precisos ocurren al mismo tiempo durante la impresión de una sola página. El comprender este proceso al completo proporcionará el conocimiento necesario para identificar el componente (y/o componentes) que estén causando el defecto de fondo.

Este manual comienza con una revisión del proceso de impresión y un resumen de las seis (6) etapas de la formación de imágenes. Las siguientes secciones cubrirán la identificación de la(s) probable(s) causa(s), una revisión de los componentes clave y un análisis de los aspectos relativos al efecto de fondo.He aquí un resumen de cada sección:

1.0– FORMACIÓN DE IMÁGENES

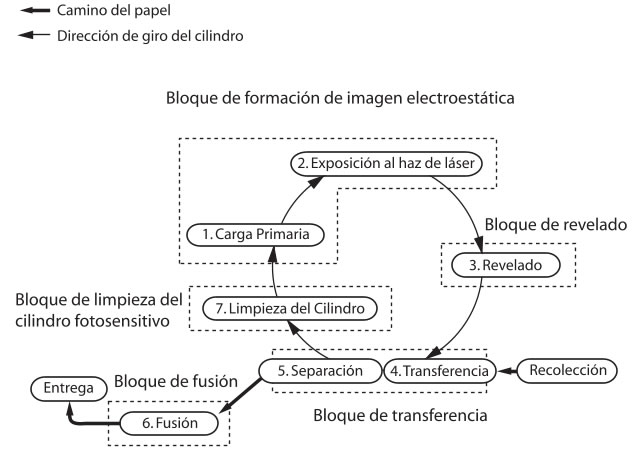

Hay un proceso de seis (6) pasos par formar una imagen empleando la tecnología láser. Esta sección revisa ese proceso, al igual que define el proceso de la impresión básica láser. Se requiere una comprensión de este proceso para ayudar a determinar las posibles causas de un defecto de impresión en general.

1.1 – Proceso de impresión básica

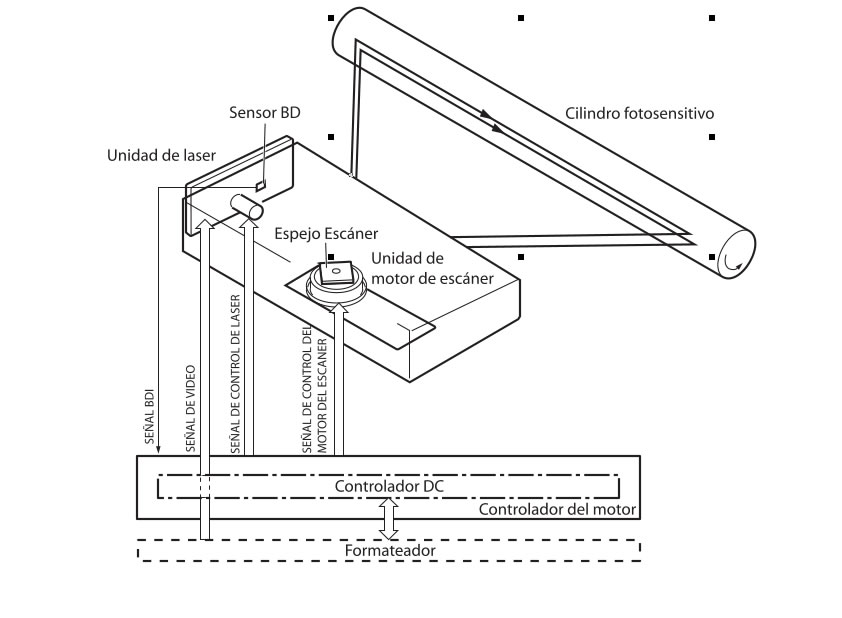

El proceso de impresión comienza con la generación de un haz de rayos láser iniciado por un diodo láser. El haz de rayos láser se envía por medio de espejos y lentes de enfoque a la superficie del tambor (también conocida como OPC). Esta área se convierte en una imagen eléctrica. El láser se apaga y se enciende intermitentemente al pasar por el tambor. La frecuencia del láser se llama puntos por pulgada o “dpi”, los cuales determinan la resolución de la impresora (ver el siguiente diagrama:

1.2 Las 6 etapas de la formación de imagen

Hay seis (6) etapas en el proceso de formación de imágenes:

Limpieza Revelado Acondicionamiento Transferencia Grabación Fusionado

1.2.1 – Limpieza

La primera etapa en el proceso de imagen, la limpieza, prepara al OPC para recibir la imagen. El proceso físico de una lámina de limpieza (wiper blade) del tambor, una banda de barrido y una lamina de recuperación (recovery blade). La lámina de limpieza elimina cualquier exceso de tóner del tambor y la lámina de recuperación coge el tóner haciendo que caiga en el depósito de residuos. Surgen problemas cuando estos componentes se desgastan o fallan. Los resultados negativos revelarán rayas verticales, manchas, imágenes falsas o imágenes dobles, borrosidad de fondo y una salpicadura de tóner suelto (ver diagrama).

1.2.2 Acondicionamiento

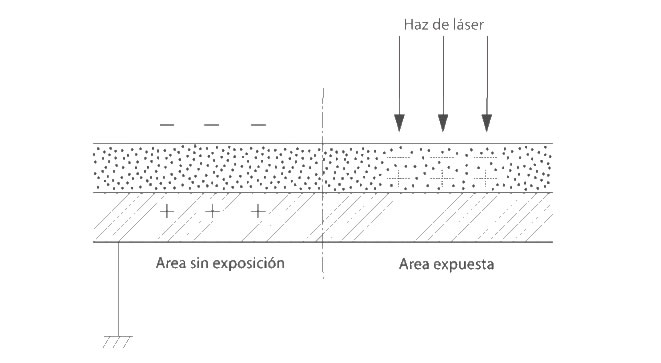

Una vez limpio, el tambor se ha de acondicionar, para aceptar la imagen del láser. El rodillo de carga primaria (PCR) aplica una alta carga de corriente alterna a las áreas cercanas a donde contacta con el tambor OPC. Además ioniza el aire, permitiendo aplicar la carga de polarización de corriente continua negativa garantizando que el tambor quede cargado uniformemente. Esta carga negativa varía de los 650 V. a los 750 V. dependiendo del tambor. Si esta carga no es uniforme o no es de suficiente voltaje, el tóner será también atraido a zonas donde no debería estar. Un tambor mal cargado o mal conectado a tierra puede provocar rayas o un fondo sombreado.

1.2.3 Grabación

En el segundo paso, un haz de láser es disparado a un espejo giratorio (llamado escáner) al girar el espejo, el haz de láser es reflejado en una serie de lentes focalizadores, el haz después golpea la superficie del cilindro OPC, la cual neutraliza la carga negativa en el cilindro y deja una imagen electroestática latente en el cilindro.